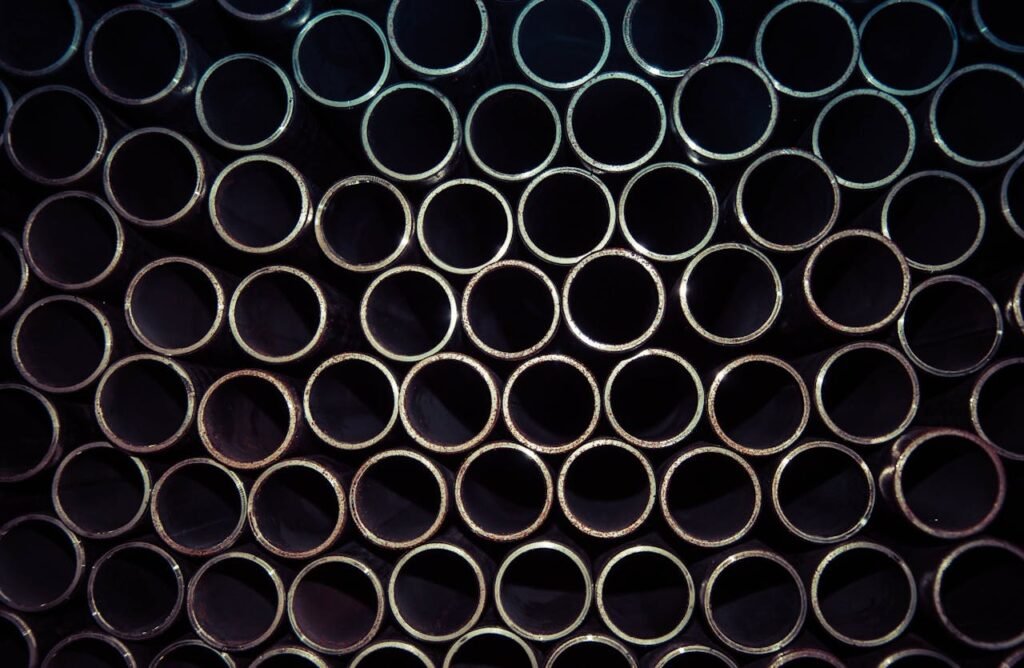

Fazer roscas em tubos é fundamental em muitas indústrias, desde a construção até a manutenção industrial. Uma maneira eficiente e precisa de realizar esse processo é por meio do uso de um equipamento ideal para essa função.

Neste artigo, exploraremos os passos essenciais para dominar a arte da fazer roscas em tubos utilizando esta ferramenta poderosa.

Desde a preparação do tubo até a finalização do processo, você aprenderá como obter roscas consistentes e de alta qualidade.

Escolhendo o equipamento adequado

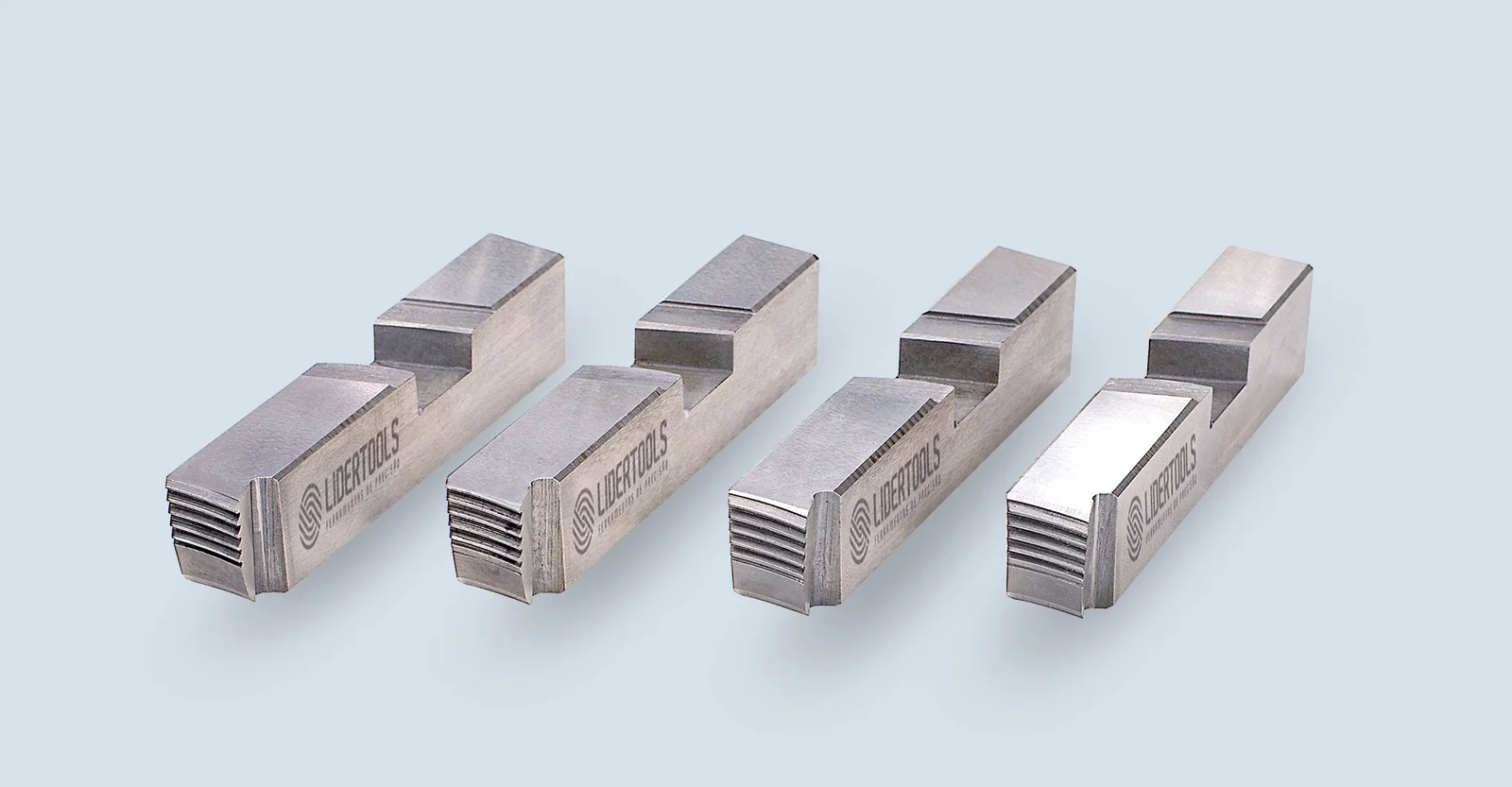

Antes de iniciar o processo de rosqueamento, é crucial selecionar a rosqueadeira correta para o trabalho em mãos.

Considere fatores como o diâmetro e o comprimento do tubo, bem como o tipo de roscas necessárias.

Certifique-se de que a rosqueadeira escolhida seja compatível com as especificações do tubo e tenha a capacidade de produzir as roscas desejadas.

Preparando o Tubo

Uma preparação adequada do tubo é essencial para garantir roscas precisas e uniformes. Comece cortando o tubo no comprimento desejado e remova quaisquer rebarbas ou irregularidades das extremidades usando uma rebarbadora.

Em seguida, limpe cuidadosamente o tubo para remover sujeira, óleo ou detritos que possam interferir no processo de rosqueamento.

Fixação Segura do Tubo

Antes de iniciar o rosqueamento, é crucial fixar firmemente o tubo na rosqueadeira para evitar movimentos indesejados durante o processo.

Utilize os dispositivos de fixação adequados fornecidos pela máquina e verifique se o tubo está alinhado corretamente para garantir roscas uniformes em toda a sua extensão.

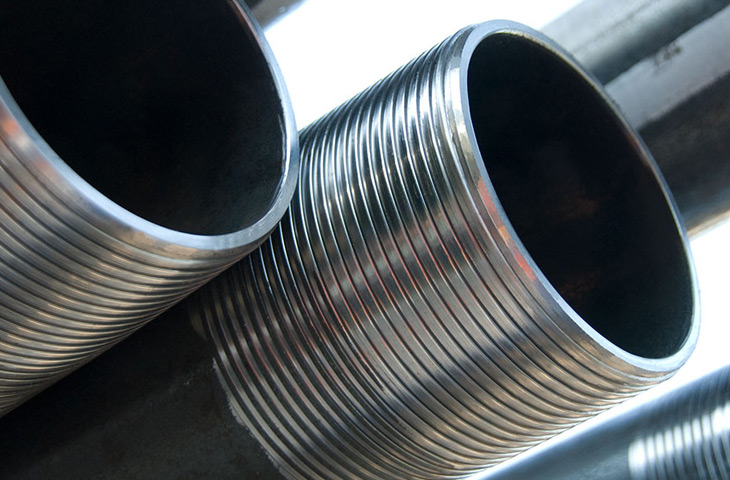

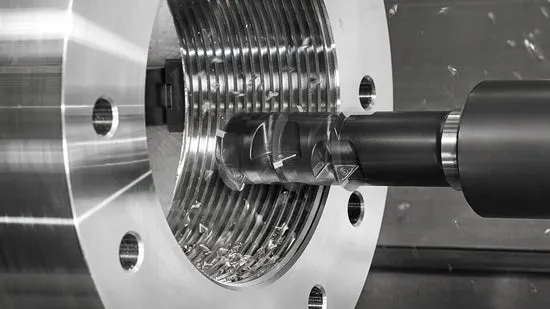

Rosqueamento do Tubo

Com o tubo devidamente preparado e fixado no equipamento é hora de iniciar o processo de rosqueamento.

Siga as instruções do fabricante da rosqueadeira elétrica para configurar a máquina conforme o tamanho e o tipo de roscas desejadas.

Acione a máquina gradualmente, avançando o tubo de forma consistente e controlada até que as roscas sejam completamente formadas.

Inspeção e Acabamento

Após o rosqueamento, é essencial inspecionar cuidadosamente as roscas para garantir sua qualidade e integridade.

Utilize um calibrador de roscas ou uma matriz de roscas para verificar as dimensões e o perfil das roscas, garantindo que estejam dentro das tolerâncias especificadas.

Finalize o processo removendo quaisquer rebarbas ou excessos de material das roscas para obter um acabamento suave e profissional.

Lubrificação Adequada durante o Processo de Rosqueamento

Um aspecto muitas vezes subestimado, mas crucial, no processo de rosqueamento é a aplicação de lubrificante adequado.

O uso de um lubrificante específico para roscas ajuda a reduzir o atrito entre o tubo e a matriz de corte, facilitando o processo e prolongando a vida útil das ferramentas.

Além disso, a lubrificação adequada contribui para a formação de roscas mais limpas e precisas, minimizando o desgaste e o risco de danos às roscas durante o processo.

A Importância da Manutenção Preventiva da Rosqueadeira Elétrica

Para garantir resultados consistentes e prolongar a vida útil da rosqueadeira elétrica, é essencial realizar uma manutenção preventiva regular.

Isso inclui a limpeza e lubrificação dos componentes da máquina, a verificação e ajuste da tensão das correias, e a inspeção das lâminas de corte e dispositivos de fixação.

Ao manter a rosqueadeira em boas condições de funcionamento, você garante um desempenho ótimo e minimiza o risco de interrupções no processo de rosqueamento. Além disso podendo contar com a locação de rosqueadeira.

Conclusão

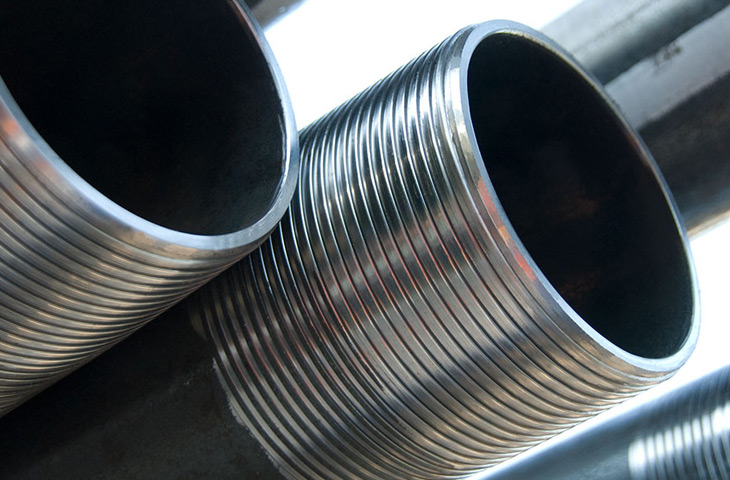

Em suma, fazer roscas em tubos é fundamental para diversas indústrias, garantindo a precisão em conexões de tubulações de alta qualidade.

Desde a escolha do equipamento adequado até a manutenção preventiva da máquina rosqueadeira ideal para a operação, cada etapa é crucial para o sucesso do processo.

Com uma preparação meticulosa do tubo, fixação segura, rosqueamento preciso e acabamento cuidadoso, aliados à aplicação de óleo de corte para lubrificação apropriada e à manutenção regular da rosqueadeira elétrica, os profissionais podem assegurar não apenas resultados confiáveis, mas também uma operação eficiente e duradoura da ferramenta, contribuindo para a eficácia e segurança das operações industriais.